El aire comprimido es un recurso crucial en una gran variedad de industrias, pero su calidad puede verse comprometida por la presencia de contaminantes. Comprender sus fuentes y cómo cumplir con los estándares de pureza es fundamental para garantizar la seguridad, eficiencia y calidad en los procesos de producción.

Fuentes de contaminantes en el aire comprimido

El aire comprimido puede contaminarse de varias formas. Los contaminantes del ambiente incluyen hidrocarburos, humedad, polen y polvo, que se succionan durante el proceso de compresión. Una vez dentro del sistema, los contaminantes adicionales provienen de los propios componentes del equipo. Por ejemplo, el óxido puede formarse en las tuberías y sistemas de almacenamiento.

Incluso los compresores “libres de aceite” pueden introducir contaminantes si hay fugas de refrigerante o aceite de la caja de engranajes. El sistema de recuperación de neblina de aceite, si no se le da servicio, o el sistema se satura con altas concentraciones de hidrocarburos, también puede generar contaminación.

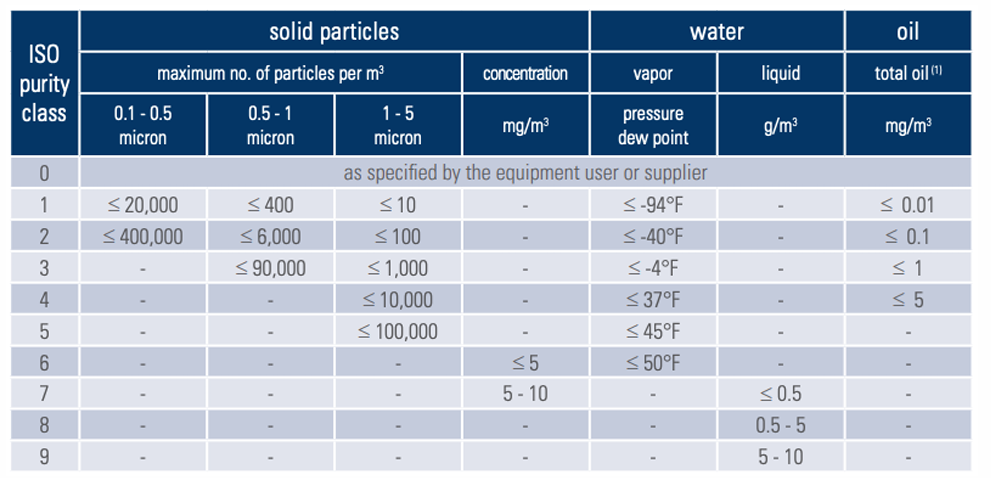

Consideraciones sobre la norma ISO 8573.1 y el tipo de industria

La norma ISO 8573-1 establece los estándares de pureza del aire comprimido, clasificando la concentración de partículas sólidas, humedad y aceite. La clase de pureza que una industria debe alcanzar depende en gran medida de su sector y requisitos de proceso.

Por ejemplo, sectores como el farmacéutico, biotecnológico, médico, cosmético y de procesamiento químico tienen requisitos de aire más estrictos. Se debe determinar la clase adecuada según el uso, ya sea para aire general de planta, aire de instrumentos o aplicaciones críticas como las mencionadas.

Aplicación directa o indirecta del aire comprimido

La elección de la clase ISO 8573-1 también depende de si el aire comprimido tiene contacto directo o indirecto con el producto final.

Contacto directo: El aire entra en contacto físico con el producto, los ingredientes o el empaque. Esto ocurre en aplicaciones como el recubrimiento de tabletas, el secado de polvos o el uso de cuchillas de aire en alimentos. Estos casos demandan clases de pureza más altas, típicamente Clase 0 a 1.

Contacto indirecto: El aire no toca directamente el producto, pero una contaminación puede afectar la calidad. Ejemplos incluyen el accionamiento de válvulas neumáticas en sistemas estériles o la robótica en líneas de montaje automotriz o de electrónica. En estos casos, las Clases 2 a 4 suelen ser suficientes, dependiendo del proceso.

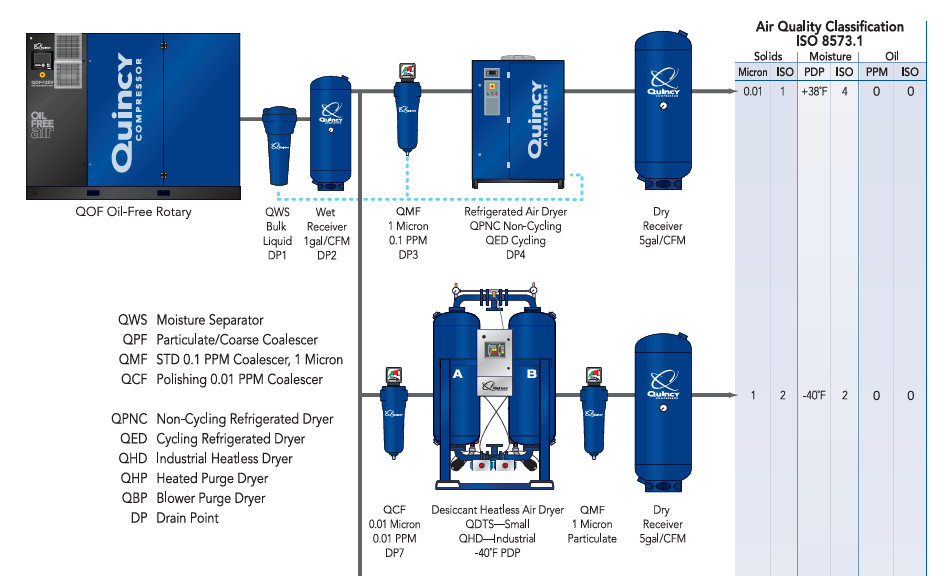

Equipos y sistemas de tratamiento según la clase ISO 8573-1

Para lograr la pureza requerida, se necesitan sistemas de tratamiento de aire específicos.

Clase 0 (aplicaciones especiales): Se requiere un secador desecante para alcanzar un punto de rocío de −40∘C o inferior, junto con filtros coalescentes de alta eficiencia, un adsorbente de carbono, un filtro estéril en el punto de uso y monitoreo continuo.

Clase 1-2 (producción crítica): Un secador desecante es necesario, además de filtros coalescentes y filtros de carbón activado. Se debe añadir un filtro estéril para el aire de contacto directo.

Clase 2-3 (aire de instrumentos/control, robótica): Se puede usar un secador refrigerado o desecante con filtros coalescentes finos.

Clase 4-5 (aire general de planta): Basta con un secador refrigerado y filtros de partículas y coalescentes de uso general.

Conclusiones

La pureza del aire comprimido es un factor crítico que impacta directamente en la calidad del producto, la seguridad del personal y la eficiencia de la producción. Al identificar las fuentes de contaminación, evaluar los requisitos específicos de la industria y la aplicación (directa o indirecta), y seleccionar los sistemas de tratamiento de aire correctos, las empresas pueden cumplir con la norma ISO 8573-1 y proteger sus operaciones. Un enfoque proactivo, que incluya auditorías y monitoreo constante, es esencial para asegurar el rendimiento a largo plazo.

Para las aplicaciones que requieren minimizar los contaminantes al máximo, el primer paso es elegir el compresor adecuado. Quincy Compressor, tiene una amplia gama de soluciones libres de aceite: